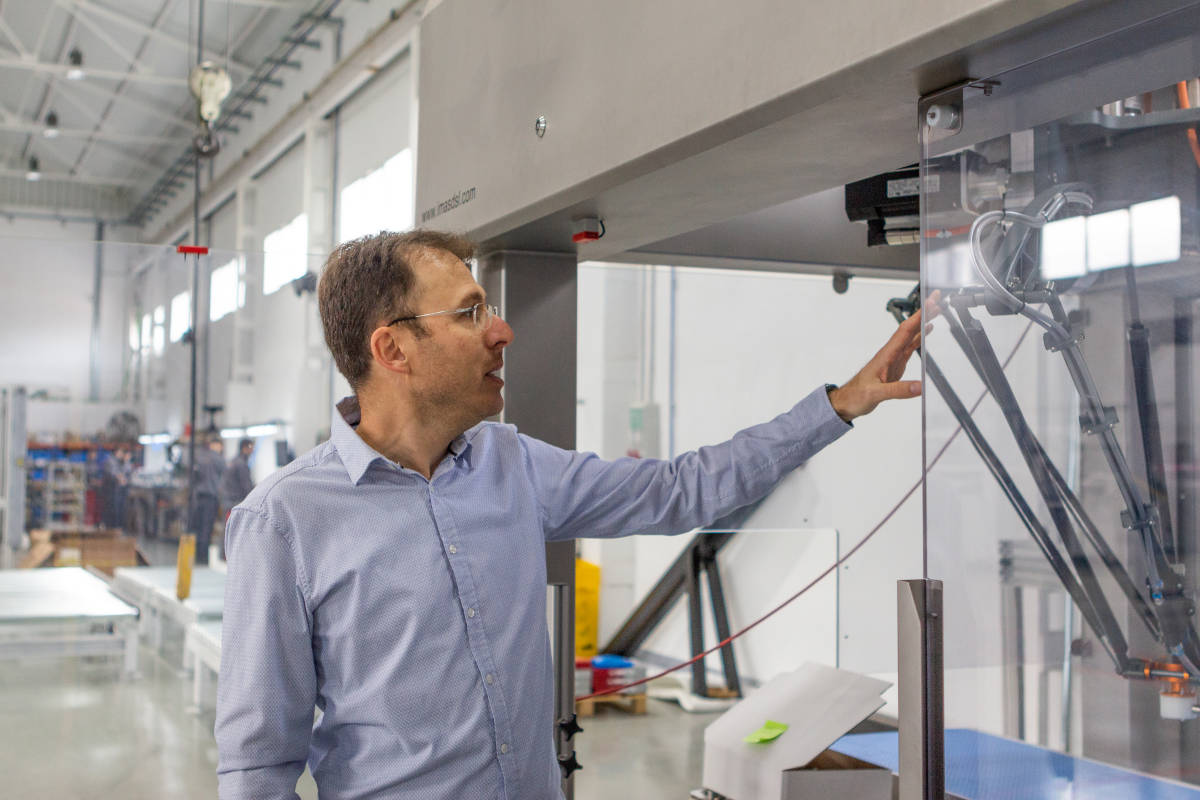

VALÈNCIA. El 2001 fue la puerta de entrada de IMASD al universo de la robótica y la automatización. Sergi Belda, gerente y director de Proyectos, ya se había introducido en este mundo cuando decidió fundar la compañía. Lo hacía tras haber trabajado con su padre en una empresa textil que contaba con máquinas de acolchar. “Deseaba que se rompiera una máquina, no para no ir, sino para arreglarla. Siempre he tenido curiosidad por saber cómo eran las cosas por dentro. Lo desmontaba todo, aunque después no volviera a funcionar”, explica.

Ahora, con IMASD, junta tecnología e innovación en su misión de automatizar máquinas destinadas a la alimentación o la fabricación de colchones a la que une la robótica. El motor de la compañía arrancó con la ayuda de su primo José Albero, director comercial, a los cuales no solo les unía la sangre, sino también el deseo de innovar. A ellos se les sumaron nuevos compañeros: los robots, que fueron el campo donde decidieron iniciarse.

“Los años que trabajamos en la empresa de mi padre, que veíamos como un castigo, fueron el inicio de un camino que hemos continuado y nos une a nuestros principios”, explica. La fábrica de su padre no solo encerró la experiencia que hoy se ha traducido en la empresa, sino que forjó la filosofía que hoy aplican en IMASD. “No queremos que nadie haga más horas de las que le tocan; lo que pretendemos es facilitar el trabajo porque sabemos lo que cuestan de hacer las cosas”, afirma Belda.

“Queríamos aplicar tecnología para añadir un valor diferencial que se alejara de lo arcaico”, explica. Entraron por el textil, donde encontraron un sitio en el mercado a través de modernizar máquinas de acolchar, las cuales automatizaron al realizar la parte electrónica de las mismas, que ya conocían por su experiencia. Un sector que abandonaron para centrarse en la robótica cuando llegó la crisis.

La compañía empezó integrando robots de la firma Kuka, ya que IMASD es el integrador oficial de la marca alemana de robots industriales y sistemas de automatización. Empezaron a trabajar con empresas de la zona, lo que iba dándoles impulso en su recorrido y permitiéndoles crecer. “El estigma de que la automatización ha acabado con muchos trabajos no es cierto; ha venido a facilitarlo”, asegura Belda.

Soluciones para la industria del colchón

Las soluciones robóticas adaptadas a la nueva era de la industria 4.0 cada vez pisan más fuerte y han dejado huella en el sector de la alimentación, donde IMASD encuentra sus principales clientes, con los cuales tienen un compromiso fuerte. La automatización es el arma que utilizan, asegura el gerente de la compañía, para hacer a los clientes más eficientes y que puedan competir con países con bajos costes laborales. "Está del lado de las empresas que quieren ser competitivas", explica.

La empresa está formada por dos unidades de negocio: Imasd Robotics Engineering y ClevLine, dirigida a maquinaria de la industria textil y el colchón y pensada para automatizar procesos, ahorrar costes y evitar desperdicios, confiesa Belda. “Nuestros valores están plasmados en la construcción de las máquinas, que dan soluciones completas”, expone.

“Cambiamos la estética mediante la imagen y el color, ya que apostamos por el negro en detrimento del blanco que caracterizaba nuestras máquinas”, establece. Los productos de la división Clevline han supuesto un punto de inflexión, puesto que rompen con los estándares de lo que existe en el mercado, además de estar producidos con muy buena calidad y con mucha velocidad, establece.

En su trayectoria, se han incorporado varios proyectos como la ClevPanel, máquina automática de corte y costura de paneles para el colchón “Aparece de una forma diferente: desde una empresa que ya sabe gestionar proyectos de robótica y requisitos de tiempo, de producción y de eficiencia”, afirma. Belda explica que tenía que aportar algo nuevo. En 2009, llegó el éxito de la primera unidad, que ya consiguió sus objetivos. En la feria alemana Interzum, varias empresas se interesaron, pero querían distribuirla con su marca, lo que suponía la única oportunidad para salir al mercado exterior, asegura.

“Decidimos que teníamos que ponerle cara a nuestra marca en el mercado, por lo que desarrollamos el departamento comercial y contratamos consultores, así como nos pusimos en manos de expertos porque José y yo teníamos un perfil técnico. Nos gustaban las máquinas pero nos olvidamos de que era un negocio, hacia donde lo hemos ido enfocando. Hemos aparcado nuestras labores de programación y oficina técnica para dedicarnos a la gestión de mercados y clientes”, establece.

La ClevPanel es una máquina sobre la que tienen varias patentes y con la que trabajan en 15 países. “Somos de Ontinyent, pero con proyección internacional. Esta máquina ha tenido muy buenos resultados, ya que se ha vendido mucho fuera por su proceso completamente automatizado”, explica. “Con la automatización, se evita que las personas carguen con materiales que pesan mucho y ahorra muchas materias primas, ya que en un proceso manual el 10% se desperdicia; aquí no, por lo que tiene una repercusión positiva en el medio ambiente. La hemos hecho para durar”, establece.

Una marca internacional

Belda afirma que pretenden posicionarse como una marca con un valor diferencial para que sus clientes apuesten por ellos, los cuales se sitúan en Europa, Sudamérica, Europa y Rusia. “Todo tiene que encajar; desde el equipo humano, el aspecto de las instalaciones, las máquinas, y, sobre todo, los clientes, que tienen que casar con nuestros valores, no que busquen lo más barato; nosotros no somos los más baratos, pero sí somos eficientes”, confiesa.

"La ClevPanel está toda realizada aquí, desde el apartado informático y de programación hasta la fabricación del resto de partes, el diseño, y el aspecto final", expone el director de Proyectos. Además, han desarrollado un programa de dibujo para realizar los motivos decorativos de los colchones, así como el software de control y el desarrollo electrónico. “Solo hay un Motion Control Specialist de Siemens en España y está en Ontinyent: nosotros. Existen 7 en Europa y 17 en el mundo”, confiesa. Gracias a esto, asegura, han realizado posicionadores de colas de avión con estos equipos para Boeing o Airbus. "Ese conocimiento lo aplicamos a nuestros proyectos", afirma Belda.

“Apostamos por las nuevas tecnologías y la digitalización desde el primer momento”, expone. El flujo de información, que nace desde el departamento de diseño, llega al resto de la empresa "por lo que todo el mundo sabe lo que tiene que hacer en su puesto”, asegura. IMASD factura 3 millones al año. Como empresa, expone Belda, son un tamaño pequeño, en cuanto a ingeniería y tecnología, "el nivel tiene más altura".

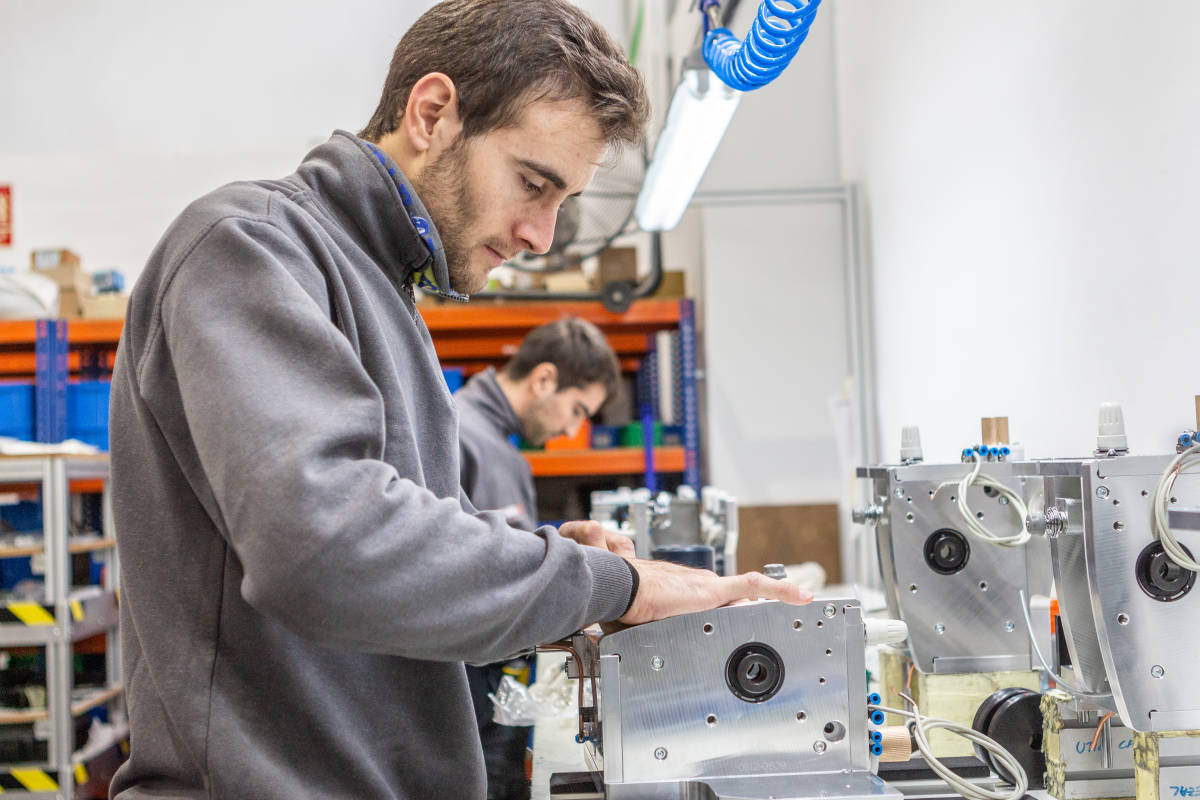

IMASD busca dar solución a problemas que no están cubiertos, destaca Belda. “No nos dedicamos a copiar máquinas que ya existen el mercado; planteamos soluciones que aporten valor”, establece. Sus componentes proceden de tres orígenes: compra a otros fabricantes, subcontratados a producciones externas y realizados allí. “Se trata de juntar los tres para que nazca la máquina”, confiesa.

El reto del camino de IMASD: cómo transmitir sus valores al público. Aún mantienen un pulso con él, de manera que la expansión interna se dirige hacia el departamento de comercialización y marketing, el cual está haciendo esfuerzos para que las máquinas de alto nivel técnico lleguen al cliente. “Si no lo conoce, no lo va a comprar”, sostiene.

Este año es la primera vez que se han desligado en las ferias de otras empresas que querían llevar sus productos. “Nosotros creemos en nuestros productos, vamos a defenderlos y a hacerlos llegar al mercado sin estar condicionados por los intereses de otras marcas”, confiesa. Para el gigante de la innovación, los molinos contra los que tiene que luchar son empresas que ya tienen un nombre, por eso requieren un esfuerzo para que el suyo se asocie a una imagen de calidad y tecnología.

Las máquinas de IMASD cuentan con unas características que, al automatizar procesos, rentabilizarlos y ahorrar materiales, tienen un menor impacto en el medioambiente. "Las empresas tienen que estar dispuestas a invertir porque la automatización tiene elevados costes por la complejidad de los procesos", establece Belda. “Hemos incorporado sistemas de filtradores de aire para evitar que esto se convierta en una cueva en la que no se pueda respirar; está todo acondicionado para que lo que debería ser un ambiente hostil, sea agradable”, destaca.

En IMASD, conciben la máquina para que desde el primer momento suponga el mínimo consumo energético, aproveche al máximo las materias primas y sea lo más productiva posible.

La primera parada en el camino de la sostenibilidad es el objetivo de intentar que sea una fábrica sin papel mediante el uso de los ordenadores, que permiten ver los planos en la pantalla sin tener la necesidad de imprimir. Otro punto en el camino es el reciclaje, tanto de los residuos personales como los industriales. Se intenta, en la cadena logística, agrupar los pedidos para aprovechar recursos. “La aportación más grande está en lo que creamos: las máquinas, porque están destinadas a trabajar durante largas jornadas, las cuales diseñamos para que tenga el mínimo consumo energético y una larga vida con materiales de primeras marcas, así como que, en la medida de lo posible, la energía sea reaprovechada”, asegura. En el proceso de automatización, se evita generar residuos, ya que eliminan todo de un tipo de desperdicio que se realizaría manualmente. “Si evitas consumirlo, no tendrás que reciclarlo”, afirma.

IMASD ha crecido y su esencia ha madurado, pero no ha cambiado, asegura Belda. La inquietud se trasladó de su mochila a su trabajo y a su equipo. “Podríamos habernos dejado llevar por el factor negocio, pero no hemos querido que distorsionara los valores. Hemos tenido que tomar decisiones para hacerlo viable, pero esta empresa siempre ha reinvertido en ella porque queremos que crezca. No nos gusta establecer una distancia con los trabajadores, de hecho estamos sentados con ellos. Es un proyecto común”, establece. No aplican una jerarquía vertical, sino que hay equipos integrados dentro de otros, explica.

“Siempre hemos querido estar en Ontinyent, una ciudad industrial, pero que necesita realizar un esfuerzo por transformarse, aunque ya lo está haciendo”, confiesa, así como también que el equipo humano es fundamental. “Que sea de la zona es el valor clave. Descartamos superficies más lejanas para que la gente pudiera venir al trabajo en bici porque ahora estamos cerca de la ciudad”, explica. No querían hacer algo que beneficiará a unos pocos, sino al conjunto, establece el director de Proyectos.

Como inconvenientes, encuentran el aspecto del polígono, ya que la empresa está trabajando el suyo por dentro y por fuera. “No queremos irnos de aquí pero necesitamos que se nos apoye, tanto a nosotros como a los centros educativos que apuestan por estas iniciativas, por parte de las instituciones”, expone.

Aparte de contar con un equipo de 40 personas, las puertas de IMASD están abiertas para que la innovación entre junto con los jóvenes en prácticas. "Gente con inquietudes, que esté en línea con los valores de la empresa y con una formación", destaca Belda.

“La crisis nos afectó mucho; no sé cómo sobrevivimos, pero el equipo se involucró, lo que fue imprescindible”, confiesa. Belda apuesta no dejarse llevar por las tendencias del mercado y seguir haciendo las cosas según sus valores. “Un negocio son números; el problema es cuando no salen. Hasta ahora lo hemos pasado todo. Seguimos peleando por que se nos conozca, por que las empresas nos tengan en mente y piensen en nosotros para hacer proyectos”, subraya.