VALÈNCIA. Innovar en electromovilidad para transformar el sector de la automoción es parte de la filosofía de trabajo de Industrias Alegre, una de las principales enseñas valencianas del automóvil. Y es que, pese a las dudas que ha generado el coche eléctrico y la incertidumbre que hay actualmente en el mercado por la tensión arancelaria y geopolítica, lo cierto es que desde la industria tienen claro que el futuro pasa por la electrificación. Y, para ello, se están diseñando diferentes tecnologías que acompasen esa transición como son las baterías, indispensables en este proceso.

Y, precisamente, en idear e industrializar un módulo para enchufar y conectar estas baterías es en lo que lleva años trabajando la compañía valenciana, que ha conseguido diseñar un sistema pionero y disruptivo para los modelos eléctricos Air y Gravity de la marca norteamericana Lucid Motors. Esta compañia, fundada por altos directivos de Tesla y que actualmente controla el fondo soberano de Arabia Saudita, empezó con soluciones de movilidad y que ahora está enfocada en vehículos eléctricos de gama alta.

En concreto, el desarollo consiste en un módulo de baterías en forma de cesta rectangular, de plástico reforzado con sobreinyección de insertos de aluminio. Su capacidad permite albergar 300 baterías cilíndricas de la compañía, a modo de pilas convencionales, que es el formato de celdas que han escogido varios fabricantes para sus coches eléctricos. Cada coche de Lucid cuenta con entre 18 o 22 de esos módulos, en función de la versión, por lo que es una pieza de muy alta producción.

Un proyecto, diseñado íntegramente en las instalaciones valencianas de Industrias Alegre, y que hace unas semanas recibió el Premio a la Innovación y Excelencia Empresarial, otorgado por el Clúster de la automoción AVIA en su tradicional 'Noche del Motor'. Su complejidad ha radicado en la necesidad de producir el módulo de una sola tirada, es decir, y lograr que los insertos de aluminio, 17 en cada pieza, queden limpios de plástico y sin filtraciones. De lo contrario, habría problemas de contacto de las baterías, afectando al rendimiento del vehículo.

- Miguel Alagarda, gerente de ingeniería de Industrias Alegre. -

- Foto: EDUARDO MANZANA

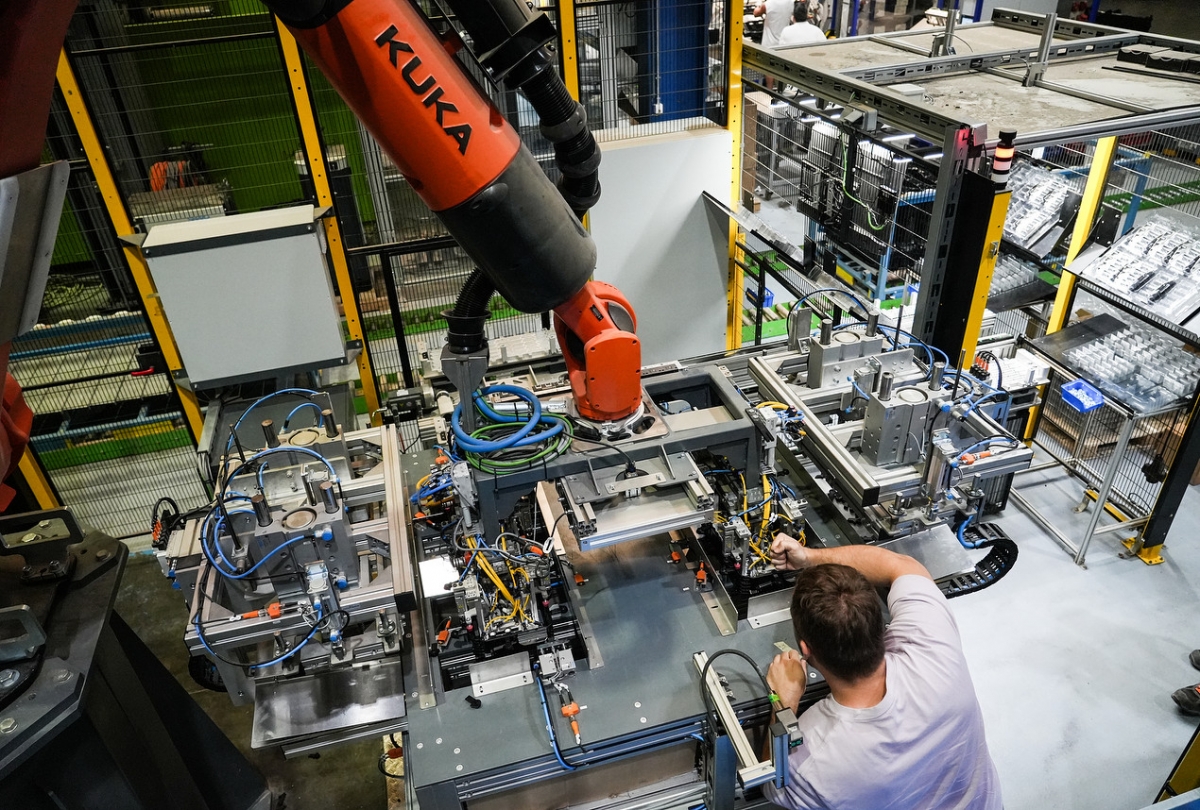

Pero, además, había otro escollo que superar en el proceso: la integración de estas placas metálicas en cada componente, ya que no se podían imantar. Por tanto, ha sido la forma de colocarlos, lo que ha supuesto una gran innovación. "La fabricación se realiza en una máquina vertical de 1.700 toneladas, algo poco habitual en este tipo de procesos. Pero, además, teníamos que conseguir que una alta capacidad de producción", destaca Miguel Alagarda, responsable de ingeniería en Industrias Alegre.

El trabajo de inyección se combina con soldaduras de 90 putos en cada uno de los módulos a través de ultrasonidos y con un exhaustivo control de calidad realizado con cámaras de visión, imprescindibles para alcanzar de manera continuada la máxima calidad. Una calidad y eficiencia que ha sido posible con know how valenciano y el desarrollo de la máquina adecuada para garantizar ese control y la ejecución del pedido.

"La estación está automatizada y permite una producción de 500.000 piezas para 50.000 coches al año. La máquina central permite la inyección en vertical, mientras que los robots que la complementan colocan los insertos de aluminio y permiten la alta producción de una pieza cada 35 segundos", detalla el ingeniero. Actualmente, tienen una cartera de pedidos para 11.000 unidades semanales.

- Industrias Alegre. -

- Foto: EDUARDO MANZANA

La alianza entre ambas compañías surgió en 2022. "Nos contactaron porque tenían el problema de que muchas veces sus módulos para baterías tenían problemas de filtración, salían defectuosas y no servían. Además, su proceso de producción era lento, por lo que necesitaban una solución para ser más eficientes", explica.

Industrias Alegre aceptó el reto y estuvo meses desarrollando el producto. La puesta en producción arrancó pocas semanas antes de la Dana del pasado 29 de octubre, que arrasó las instalaciones de Industrias Alegre. Unos daños que, lógicamente, retrasaron la entrega del pedido, ya que durante meses la compañía ha estado luchando para reponerse. Los daños aún son evidentes en su fábrica, pero la empresa sigue hacia adelante. La producción ya se ha podido recuperar y las primeras unidades de este sistema ya han ido saliendo.

Diversificación de la compañía

Una tecnología que no solo evidencia el potencial de la industria valenciana, sino también la diversificación de la automoción. Especialmente en el actual contexto de incertidumbre que vive Ford Almussafes, principal empresa tractora valenciana, que está a la espera de recibir la nueva carga de trabajo prometida: un nuevo modelo híbrido. Sin embargo, las previsiones iniciales de producción, unas 300.000 unidades anuales, ya se han rebajado a 209.000, lo que está llevando a la industria auxiliar a buscar nuevos horizontes.

- Industrias Alegre. -

- Foto: EDUARDO MANZANA

"Para nosotros era importante entrar en otro commodity. Estamos enfocados, principalmente, en piezas del interior de los coches, pero este desarrollo nos abre una puerta a otro tipo de componentes", remarca Alagarda. En este sentido, explica que en el segmento de las baterías podrían producir otro tipo de productos parecidos con elementos sobreinyectados, su especialidad. Tanto es así que ya buscan nuevas oportunidades para aprovechar el conocimiento y experiencia adquirida con Lucid.

Fundada en 1953, Industrias Alegre es especialista en la inyección de plástico con en soluciones avanzadas para la automoción, pero con capacidad para extender su atención a la logística y la industria especializada. Actualmente, suministra a más de 100 empresas en 20 países. Cuenta con una plantilla de 750 personas y 68.000 metros cuadrados de superficie productiva en dos plantas en España y Polonia.