Sus imponentes cimientos se asoman entre el paisaje industrial de Sagunt. El rugir de las máquinas resuena sobre el terreno, una superficie de 130 hectáreas, el equivalente a más de 180 campos de fútbol. La gigafactoría de baterías de PowerCo —filial del grupo Volkswagen— va cogiendo forma y su esqueleto configura ya el nuevo paisaje valenciano, como preludio de lo que está por llegar. Su tamaño colosal evidencia que no se trata solo de una fábrica, sino que será un catalizador de un nuevo despertar industrial, tecnológico y social, que redefinirá el futuro de la electromovilidad en Europa.

Desde hace meses, las grúas y más de ochocientas personas trabajan en el polo empresarial de Parc Sagunt levantando su estructura para que la actividad se encienda en otoño de 2026. Ese es el calendario previsto para que empiecen a salir las primeras celdas de baterías de la planta valenciana. Su desarrollo es clave en la nueva cadena de valor del vehículo eléctrico, atrayendo a su alrededor a empresas auxiliares, centros de innovación y nuevas oportunidades para el tejido productivo local.

Para entender la magnitud del proyecto solo basta con mirar algunas de sus cifras: la inversión supera los tres mil millones de euros, generará alrededor de tres mil empleos directos y más de diez mil indirectos. Su desarrollo también lleva implícita la creación de un Campus Battery, un centro de Formación Profesional dedicado a la fabricación de celdas de baterías para cien alumnos anuales, con lo que eso supone a nivel de generación de conocimiento.

- Daniel García-Sala

Su poder tractor no solo se mide en números. Una industria de estas características actúa como un potente imán para empresas proveedoras, lo que impulsará la creación de todo un ecosistema vinculado a la automoción eléctrica, catapultando a la región como un hub europeo de electromovilidad. La gigafactoría ya ha situado a Valencia en la primera división de la inversión internacional, en un movimiento comparable, a nivel de impacto, a la llegada de Ford a Almussafes. Y esto solo es el principio.

De hecho, sus primeros efectos ya son visibles en el tejido empresarial valenciano. De los tres mil millones de inversión prevista ya se han adjudicado cerca de dos mil millones y, de ellos, 250 millones han sido contratos con firmas valencianas que ya están participando en la obra. Y es que, desde el principio, la vocación de PowerCo y, por ende, del Grupo Volkswagen, ha sido que la gigafactoría no se concibiera como un proyecto ajeno, que llega a tierras valencianas para transformar su economía sin más, sino que se percibiera como propio. Que tuviera un marcado acento valenciano, incorporando al máximo de firmas locales a este viaje, siempre que sea posible.

Una fábrica estandarizada

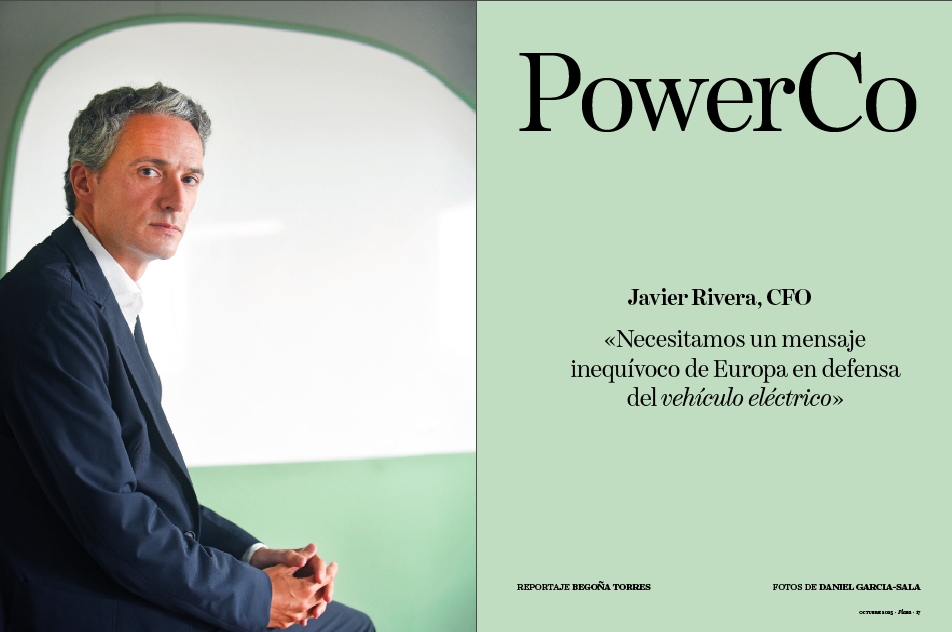

Pero ¿cómo es una gigafactoría de celdas de baterías? Cierto es que se trata de una industria algo incipiente, por lo que desde el Grupo Volkswagen tuvieron claro que una de las claves del éxito era la estandarización de sus plantas. Así, Sagunt replica el modelo de su hermana gemela en la ciudad alemana de Salzgitter (sede central de PowerCo) que será, además, la primera del grupo en iniciar su actividad. Después llegará la valenciana y, unos meses después, la de St. Thomas, en Canadá. «Cuando hablamos de una fábrica estándar nos referimos a que es una copia de la de Salzgitter y, a su vez, la de Canadá es igual a la de Valencia. Esta réplica nos ofrece ventajas en cuanto a planificación, Capex e ingeniería de procesos, ya que tenemos recursos limitados en este contexto volátil. Además, permite una transferencia de los conocimientos adquiridos, facilitando el arranque», explica Javier Rivera, Chief Financial Officer (CFO) de PowerCo.

La capacidad máxima de producción serán 60 GW, aunque, por el momento, lo que hay comprometido son 40 GW. Una vez la fábrica alcance su máximo rendimiento, está previsto que produzca hasta 150 millones de celdas de batería al año para abastecer a cerca de 500.000 coches anuales de las plantas de Seat en Landaben (Navarra) y Martorell (Barcelona). En un futuro, también podría proveer a otras plantas de la compañía en Europa. Todo dependerá de la demanda del mercado.

- Daniel García-Sala

Además, la estrategia de PowerCo va más allá del sector de la automoción. La compañía ya ha anunciado que diversificará su producción en Sagunt para suministrar también a empresas del sector energético centradas en soluciones de almacenamiento. También está abierta a futuras colaboraciones con otros fabricantes de coches, aunque en un horizonte más lejano.

Dada su envergadura, la construcción de la planta se ha dividido en tres fases. Cada una contará con dos edificios principales de producción de celdas con una capacidad de 10 GW por bloque, así como se levantarán otros dos complejos para la carga y descarga de las celdas (en el argot se les conoce como áreas de ‘formación y envejecimiento’) y una nave logística de entrada y salida de las materias primas.

La gigafactoría contará, además, con otros equipamientos, como plantas de tratamiento de aguas residuales, centro de gestión de residuos y una planta fotovoltaica de 150 MW para proveerse de energía limpia.

Actualmente, la construcción se ha centrado en el levantamiento del primer bloque de producción de celdas y del centro de carga de celdas que lo complementa. Para ello, han sido necesarios hasta 300 pilares prefabricados de hormigón, con alturas que oscilan entre los dieciocho y los veinticuatro metros. Una muestra más de la inmensidad de la infraestructura.

Su finalización está prevista para este año, con el objetivo de comenzar la instalación de las salas blancas y el montaje de todo su equipamiento a principios de 2026. Es el momento en el que las naves comenzarán a recibir su 'acicalado' interior, entrando en una fase crítica del proyecto. Y es que las salas blancas son espacios altamente controlados donde se requiere una limpieza y control ambiental extremos: no se permite la presencia de partículas en suspensión y el personal debe trabajar con equipos de protección individual (EPI) para evitar cualquier tipo de contaminación. En este entorno es donde se desarrollan los procesos más delicados de la fabricación de celdas, lo que lo convierte en el corazón tecnológico de la planta.

- Javier Rivera dibuja la composición de los bloques de la fábrica. -

- Daniel García-Sala

De forma simultánea y paralela, ya ha comenzado la construcción del segundo bloque de fabricación, que estará listo unos meses después del inicio de la producción en otoño de 2026. Por tanto, para ese momento la idea es arrancar con uno de los dos edificios de la primera fase y una capacidad de 10 GW, y después incorporar el segundo bloque hasta llegar a los 20 GW. Será entonces cuando se dará por culminada la primera etapa, momento en el que se espera contar ya con cerca de 1.500 trabajadores de los 3.000 previstos.

«Arrancaremos con una producción de 10 GW, y el segundo bloque empezará unos meses después. Este desfase es necesario para el abastecimiento de los prefabricados», puntualiza Rivera. La segunda parte del proyecto hasta los 40 GW todavía se está planificando. «Los otros dos bloques se están preparando. Queremos ver cómo responde la demanda y el mercado», señala para puntualizar que se harán porque están comprometidos y serán una ‘fotocopia’ de los primeros.

La tercera fase del proyecto, que permitiría alcanzar los 60 GW de capacidad instalada, es la que presenta más sombras, ya que estará condicionada por la evolución del mercado y la aceptación del vehículo eléctrico. Por el momento, el compromiso con la Generalitat abarca los primeros cuatro bloques. Sin embargo, el terreno adquirido tiene capacidad para albergar esa posible ampliación, que queda en reserva hasta que la demanda lo justifique.

Las celdas de baterías, el corazón tecnológico de la gigafactoría

Hablar de las celdas que saldrán de la gigafactoría en Sagunt es adentrarse de lleno en el núcleo mismo de su valor, donde el conocimiento cobra vida. Su formato será estándar, diseñado para adaptarse tanto a los parámetros actuales como a los futuros. Esta estandarización externa permite integrarlas con facilidad en distintos modelos de vehículo eléctrico, lo que optimiza la producción y asegura su compatibilidad con nuevas plataformas.

Esta tecnología es, literalmente, el corazón del vehículo eléctrico. La celda actúa como el 'envoltorio' o el 'caparazón' que recubre una serie de sustancias químicas cuya interacción genera la electricidad que alimenta el motor. Por eso, dominar este proceso y producirlo a gran escala, como se hará en Sagunt, es clave para el futuro de la movilidad eléctrica en Europa.

- Las celdas que se fabricarán en Sagunt l corazón del vehículo eléctrico. -

- Daniel García-Sala

La operativa comienza con la recepción de las materias primas, que se mezclan en un proceso que podría compararse, de forma coloquial, con una Thermomix industrial gigante. De ese mix surge la base del electrodo, ya sea el ánodo o el cátodo, que es donde reside el valor añadido de la celda. Este material activo se extiende en láminas —de cobre para el ánodo y de aluminio para el cátodo— y luego se seca, prensa y se compacta. El resultado es una especie de lasaña compuesta por múltiples capas. Cuantas más láminas se puedan introducir en la celda, mayor será la densidad energética, una propiedad que está directamente relacionada con la autonomía del vehículo.

Las celdas que se fabricarán en Sagunt serán de dos tipos, en función del modelo de coche y de la autonomía que se quiera alcanzar. Por un lado, estarán las celdas tipo NMC (níquel-manganeso-cobalto), con una alta densidad energética, pensadas para coches de gama media y alta que necesitan recorrer largas distancias con una sola carga. Por otro lado, se producirán también celdas LFP (litio-ferrofosfato), más económicas y con menor densidad energética, adecuadas para modelos urbanos y accesibles. En estos casos, un coche puede necesitar entre 100 y 120 celdas de este tipo para funcionar.

El aprovisionamiento de materias primas para la producción se coordina desde la central de PowerCo en Alemania. Entre las esenciales se encuentran compuestos químicos como el níquel, el manganeso, el cobalto o el fosfato de hierro, que son los ingredientes fundamentales para el proceso de mezcla.

Dado el volumen y la complejidad logística que implica garantizar un suministro constante, existe un equipo específico dedicado a asegurar que no falten materiales clave en ninguna de las plantas del grupo. Esta gestión centralizada permite anticiparse a posibles cuellos de botella y negociar grandes volúmenes en condiciones más competitivas.

Desde el punto de vista logístico, los materiales llegarán principalmente por vía marítima. Aunque el puerto de Sagunto está muy próximo a la planta, la infraestructura necesaria para la recepción y manipulación de este tipo de productos hace que, por ahora, el puerto de València sea el más adecuado. Ya se han iniciado conversaciones con la Autoridad Portuaria de Valencia (APV) para facilitar esta operativa, clave en el arranque y el funcionamiento continuo de la gigafactoría.

- Daniel García-Sala

Para poder ‘cocinar’ este engranaje se necesitan perfiles cualificados y con altos conocimientos en esta materia. Por ello, en el acuerdo suscrito entre la Generalitat y la compañía, se comprometió la creación de un centro de Formación Profesional vinculado a la planta, conocido como Battery Campus.

Este centro estará anexo al complejo de PowerCo y tendrá capacidad para cerca de cuatrocientos estudiantes de especialidades centradas en mecatrónica, química, automatización industrial y seguridad ambiental. En él, además, se realizará investigación, de modo que se pretende que en el nuevo centro se formen profesionales que en el futuro trabajen en el clúster de electromovilidad que se constituirá en el parque industrial alrededor de la fábrica. Por el momento, sus obras no han comenzado, por lo que lo más previsible es que esa formación empiece en las propias universidades como Plan B y para dar soporte a la producción.

Lo que también está aún en barbecho es el parque de proveedores. Inicialmente, se reservó un terreno de cien hectáreas que finalmente se ha liberado tras descartarse una inversión que no llegó a concretarse. Sin embargo, aún quedan unas treinta hectáreas disponibles para futuras implantaciones industriales. «Es importante entender que la llegada de proveedores no se produce desde el minuto cero. Estas empresas necesitan alcanzar cierto volumen y economía de escala antes de establecerse físicamente», detalla Rivera.

Origen del proyecto

Todo viaje tiene un origen, y llegar a este punto del camino no ha sido sencillo. El germen se sembró en plena época de la pandemia, cuando todo se paralizó y había que repensar el futuro en un contexto que se antojaba cambiante e incierto. La premisa era sencilla: hacia dónde se iba a dirigir la automoción. En aquel momento había cierta transición sosegada de la combustión a la electromovilidad, pero el cierre de las plantas industriales por la covid obligaba a tomar una decisión en un momento de falta de liquidez en el mercado.

«En esa época, con restricción de efectivo, las empresas no podían producir tanto combustión como eléctricos, sino que había que elegir. A esto se suma que había una agenda del Green Deal y unos objetivos de descarbonización, y Volkswagen confió y apostó por la electrificación porque era la tecnología más eficiente», recuerda el CFO de PowerCo.

Aquella decisión fue el fruto de mucho diálogo interno en el seno del grupo automovilístico, pero también con otros fabricantes para ir todos en una misma dirección. Había que anticiparse para que la automoción europea siguiera siendo competitiva y puntera en la próxima década. Mientras tanto, China apretaba motores con años de ventaja y menores costes.

- Daniel García-Sala

Un convencimiento que también el grupo trasladó a las instituciones. Sin su apoyo la transformación industrial era meramente una idea utópica. «Primero convencimos a la cadena de valor de la automoción y, posteriormente, a bancos y tecnológicas. Esto implicaba mucha inversión y negocio y, una vez tuvimos masa crítica, hablamos con las Administraciones», remarca. Y lo hicieron en el momento preciso en el que se fraguaba la lluvia de millones de los fondos europeos Next Generation, lo que obligó a hacer lobby y luchar por un sector que iba perdiendo fuelle. «Había que defender a la industria».

En el caso de España, el Gobierno vehiculó esas ayudas de Europa en programas conocidos como Perte y uno de ellos iba dirigido precisamente a la reconversión de la automoción. En ese momento, el Grupo Volkswagen ya había tomado la decisión de que haría fabricación propia de celdas de baterías y barajaba diferentes zonas para situar su segunda planta productiva en Europa, tras elegir su tierra, Alemania, para la primera.

La elección de Sagunt no fue casual ni automática. No solo competía con otras regiones españolas como Aragón o Extremadura, sino también con emplazamientos de toda Europa dentro del propio grupo Volkswagen. La decisión se basó en el análisis de cientos de variables, porque una inversión de esta magnitud exige una planificación milimétrica que involucra múltiples sectores. «Sagunt ofrecía una combinación estratégica difícil de igualar: una localización logística excelente, con conexión ferroviaria, cercanía a puertos y proximidad a otras fábricas del grupo; un ecosistema universitario con alto potencial de transformación, y una fuerte herencia industrial, marcada por la presencia histórica de Ford y su red de proveedores», rememora el directivo.

Además, el compromiso institucional del Gobierno de entonces, liderado por Ximo Puig, también fue clave para atraer la inversión. «Tanto la anterior Generalitat como la actual han demostrado una gran disposición. De hecho, el trabajo conjunto con la Administración, tanto autonómica como central, ha sido ejemplar. Mantenemos un comité de seguimiento mensual con representantes del Consell, así como con el alcalde de Sagunt o con Espacios Económicos Empresariales —del que depende Parc Sagunt—, y no han fallado nunca. Son reuniones ejecutivas, eficaces y, lo que es más importante, transparentes. Eso no es común. Y ha sido determinante para que todo el proyecto avance acompasado y con confianza mutua», destaca el directivo.

Nubarrones en la automoción

Aunque la inversión en tierras valencianas avanza, no es ajena a los nubarrones que se ciernen sobre el sector de la automoción. Por un lado, la competencia asiática aprieta y, por otro, la electrificación se ralentiza más de lo previsto porque las ventas no acompañan. Tanto es así que Bruselas ya ha abierto la puerta a flexibilizar su calendario para la prohibición de la venta de coches de combustión, inicialmente fijada para 2035. Y todo ello en medio de un contexto geopolítico de alta tensión. Unos nubarrones que, sin embargo, no han frenado el empeño de PowerCo.

- Daniel García-Sala

Desde la compañía tienen claro que el vehículo eléctrico no es una opción, sino la solución más eficiente para cubrir la demanda. Según sus estimaciones, el coche eléctrico puro representa alrededor del 7% del parque móvil en España, mientras que el híbrido enchufable se sitúa entre el 8% y el 8,5%. Sin embargo, Rivera destaca que el país ha liderado el crecimiento interanual en aceptación del vehículo eléctrico. En Europa, la media del eléctrico ya ronda el 17%.

«Cuando haya más productos a precios accesibles, el salto será aún mayor. Estamos convencidos. La electrificación no es una moda, es parte del legado industrial que viene. Nosotros nos creemos esto. Aquí no se trata solo de levantar una planta: estamos construyendo tecnología y un ecosistema completo», reivindica.

Eso sí, reclama más apoyo a las Administraciones. «Falta madurez y volumen. Hace falta una cierta incentivación para que se produzca ese escalado. España ha hecho un trabajo intenso con los Perte. Somos el segundo país productor de coches en Europa, pero el cuarto en capacidad de producción de baterías, por detrás de Alemania, Hungría y Francia».

En este sentido, explica que las fábricas de baterías necesitan su tiempo de arranque y sus consecuentes pruebas de ensayo-error, pero, una vez alcanzan velocidad de crucero tienen ventajas claras en costes energéticos y laborales. «Esta planta va a ser competitiva, pero en la fase de arranque necesitamos un soporte limitado en el tiempo», remarca.

Por ello, propone apoyos concretos en tiempos definidos en el tiempo, que estén ligados directamente a la producción. Algo similar a lo que ha hecho EEUU con el Plan IRA (Inflaction Reduction Act), en el que se promueve la instalación de empresas productoras de baterías al subvencionar con 35 dólares cada kilovatio producido.

«Eso genera volumen y reduce costes. Con ese sistema, Estados Unidos ha conseguido rebajar el precio final de una celda de 100 a 65 dólares. No hablamos de subsidios eternos, sino de una ayuda bien diseñada, limitada en el tiempo y enfocada a escalar procesos», remarca. Una incentivación que reclama a Europa para lograr una industria competitiva y mantener a la automoción europea como una de las grandes palancas de su PIB.

«Europa necesita evolucionar sus mecanismos de apoyo. No tiene sentido subvencionar un modelo de negocio ya operativo que sigue siendo deficitario. Lo que hay que hacer es acelerar el volumen. Hace falta dar un mensaje más inequívoco en cuanto a la defensa de la electromovilidad», subraya.

- Daniel García-Sala

Sobre la creciente presencia de fabricantes chinos, su diagnóstico es claro: «Empezaron en 2001, invirtiendo desde el Estado de forma estratégica. Llevan veinticinco años, que en este sector equivalen a tres generaciones de vehículos. Tienen la tecnología dominada». No obstante, no ve esto como una amenaza, sino como una realidad del mercado. «El vehículo eléctrico chino va a estar ahí, y no pasa nada. Europa tiene demanda interna suficiente no solo para esta gigafactoría, sino también para otras, pero, para que la industria europea de baterías sea sostenible, tiene que escalar», insiste.

Además, considera que el paso al coche eléctrico es una cuestión de mentalidad y costumbre: «Yo mismo compré mi primer eléctrico hace dos años y ya le he hecho entre 40.000 y 50.000 kilómetros. Al principio, cuando me quedaban 145 km de autonomía, me ponía nervioso. Ahora ya no me preocupa: sé que puedo ir de València a Barcelona sin problemas», comenta.

Por tanto, el reto ahora es acompañar su desarrollo con visión a largo plazo. «Esto es un proyecto único que va a cambiar la industria no solo de Valencia, sino de España. Su eco ya retumba, pero ahora habrá que esperar para conocer su alcance real. En cualquier caso, una cosa es clara: la gigafactoría ya ha demostrado que es más que una construcción. Su llegada marca un antes y un después en un tejido empresarial como el valenciano, que aspira a liderar la transición hacia una movilidad más limpia, tecnológica y sostenible.

* Este artículo se publicó originalmente en el número 130 (octubre 2025) de la revista Plaza